自从1898年汽车首次采用电气照明以来,市场对于汽车电气特性和功能的需求日益增长。随着12V系统的局限性逐渐凸显,汽车行业正逐步转向48V系统。这一转变不仅是为了提供更大的电力容量,缩小电线和连接器的尺寸,也是为了支持更多先进的电气功能,并有效降低能耗。

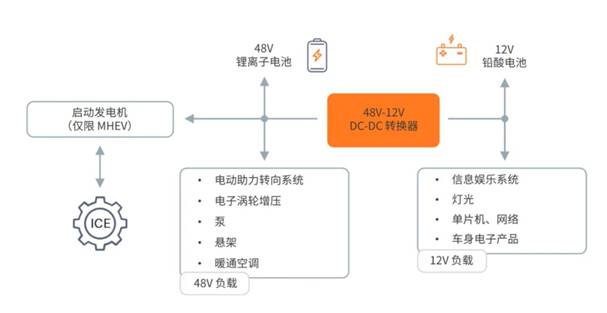

在当前的轻度混合动力汽车(MHEV)中,通常会配备两块电池:一块48V电池和一块传统12V电池。其中,48V-12V DC-DC转换器起到了关键作用,它将这两块电池连接起来,确保电力系统的高效运行。48V电池主要用于支持车辆的高性能需求和节能特性,而12V电池则继续负责为诸如信息娱乐系统、发动机控制系统和安全模块等较低功率的设备供电。这种设计既保证了系统的兼容性,又促进了新技术的应用和发展。

本文为“48V-12V DC-DC 转换器”系统解决方案指南的第一部分,将介绍系统目标、市场信息及展望、系统描述。

系统目标

48V 过去主要应用于内燃机领域, 可实现 MHEV 的启停功能以及其他减排技术, 包括电动涡轮增压器、 废气再循环(EGR) 泵和电加热催化器。

MHEV 在提升燃油效率和减少排放的同时, 仍能保持人们熟悉的驾驶体验。通过结合内燃机(ICE) 与电动机的动力,MHEV 为实现全面电动化提供了一种切实可行的过渡方案。

与高压 (HV) 系统相比,48V 系统的一个显著特点是底盘接地。48V 系统保留了传统 12V 系统的简单性、 节省成本和屏蔽优势, 同时将负载电流降低了 4 倍。与 12V 系统相比, 由于电压裕量增加, 48V 系统能够保持更高的功率质量。

48V 系统同样也是先进驾驶辅助系统(ADAS) 和更高级别自动驾驶功能的推动因素。电动助力转向、 线控转向和线控制动(X-by-Wire) 是功率消耗较大的配件, 线控制动系统同时也需要极高的可靠性和功能安全性, 并且具备冗余设计。

对于像线控转向这类峰值负载较高的装置来说, 在 48V 系统中实现冗余驱动相较于 12V 系统能够使装置更加轻量化,并且更经济。

市场信息及展望

最近, 48V 配件开始进入市场, 应用于纯电动汽车(Battery Electric Vehicle, BEV) 中, 用于替代现有车辆负载, 包括制冷、 座舱风扇以及其它不适合采用高压(High Voltage, HV) 的高功率配件。

随着 48V 系统的普及, 车辆将混合使用 12V、 48V 和 高压(400V/800V, HV) 电源网络。48V 电源系统实用性逐步提高, 传统 12V 配件将从系统中最高的负载开始, 逐步迁移到 48V 总线上。传统的 12V 负载将继续由DC-DC转换器提供电力, 这些 DC-DC 转换器可以从高压总线或 48V 电池供电;随着负载向 48V 迁移, 48V 系统将成为主流, 12V DC-DC转换器的尺寸也将随着时间逐步减小。

48V 轻度混合动力汽车的实施门槛相对较低, 汽车制造商可以利用现有的汽车平台进行改造, 在其新车型中将 48V 轻混系统作为标准配置推出市场, 从而满足全球用户的大量需求。MHEV 凭借具有成本效益的电动解决方案, 成为极具吸引力的用户选项。

全球 MHEV 市场一直在稳步增长, 尽管其增长速度不及纯电动汽车(BEV) 和插电混合动力汽车(PHEV) 市场。这一趋势表明, 消费者开始倾向于使用电网充电的汽车。尽管如此, MHEV 因其成本较低, 无需充电基础设施且使用方便,仍然在全球电动汽车市场中占有相当大的份额。

2021 年全球 MHEV 市场价值为 711.9 亿美元, 预计到 2030 年将达到 3332.7 亿美元, 2021 年至 2030 年的复合年增长率 (CAGR) 为 18.5%。2023 年的市场价值预计将达到 1,003.5 亿美元。

亚太地区因车辆销量最高, 尤其是中国, 占据了最大的市场份额。预计至 2030 年, 该地区将以更快的速度增长。许多汽车厂商继续在亚太市场投资, 以满足对混合动力汽车的强劲需求。

来源:EV-Volumes:2022 年全球电动汽车销量, Mordor Intelligence:油电混合动力汽车市场规模和份额分析,Coherent Market Insights:油电混合动力汽车市场分析

系统描述

DC-DC 转换器

MHEV 48 V 系统的主要电子单元包括一个三相逆变器, 用于操作启动机/发电机, 为 48 V 电池充电;以及 DC-DC 转换器, 用于将 12 V 和 48 V 电源网络结合在一起。

DC-DC 转换器可设计为单向或双向, 其中单向功能(降压) 是必须的。本《系统解决方案指南》 假定双向转换器为设计目标。功率级别从 1 kW 到 3 kW 不等, 降压模式通常为 3 kW, 而升压模式通常仅为 1 kW。

非隔离双向同步升降压是最常见的拓扑结构。双有源桥、CLLC 等隔离拓扑也是可行的, 但由于设计复杂性和较低的电压电平要求而未被广泛采用。隔离拓扑结构在高压到低压转换中非常普遍, 在这种情况下, 必须隔离电路中的高压和低压部分。

DC-DC 转换器专为 12V 和 48V 标称电池电压而设计, 但必须能够在标称电压之外运行, 因为电压电平会因电池充电状态和其他因素而变化, 需要为高于或低于标称电压的工作电压留出空间。

为了达到最佳性能, 48V 电池需要低串联电阻和平缓的放电曲线。电池电压不应随电池充电电量发生大幅变化。适合的技术有锂离子电池( Li-Ion) 或锂聚合物电池( LiPol) 。

传统的 12V 铅酸电池(Pb) 也因其在低温下性能更佳、 自放电更低以及总体容量成本比等电气优势而被保留在MHEV中。

ISO 21780:2020 规定的48V 系统电压电平标准

MHEV 中的启动-发电机

现在, 启动机和发电机被集成到一个器件中, 即集成式启动发电机(ISG) 或皮带式启动发电机(BSG) 。BSG/ISG 装置可实现启停功能、 滑行或制动时的能量回收、 内燃机运行时产生电能, 还可根据系统情况实现电力驱动或增压。

在能量回收或发电模式下, BSG/ISG 可作为发电机运行, 给 48V 电池组充电。BSG/ISG 的主要区别在于其物理位置、 与发动机的连接以及在车辆内的集成。这些位置标记为 P0 至 P4。不同的启动发电机集成方案(P0 - P4) 都为系统提供了不同程度的能力和设计挑战。

BSG 通常在发动机外部安装, 并通过皮带驱动系统连接(P0) , 适合对现有车辆进行改装。然而, 与 ISG 相比, 其效率较低。

ISG 结构紧凑, 与发动机和传动系统的集成更紧密(P1-P4) , 从而提供更快的响应时间和更高的效率。

DC-DC 转换器中的 MCU 和感知系统

MCU 充当控制 DC-DC 转换器的大脑, 负责进行必要的动态调整, 以实现最佳和高效的功率传输。它持续监控和处理传感器输入, 其中最重要的是电压、 电流和温度。

DC-DC 转换器的输入和输出电压取决于电池及其充电状态。在此应用中, 因为电压由电池施加, MCU 对输入和输出电压进行监控, 而不是调节。无论电池电压如何变化, DC-DC 转换器都必须能够在当前工作范围内传输功率。

MCU 可根据电流和电压反馈动态调整 PWM 占空比和开关频率。这对于保持稳定的输出电压、 补偿功率传输变化、减少损耗和确保最佳转换效率至关重要。电流检测对于控制功率流、 防止过流和保持在安全运行范围内至关重要。

通常采用数字隔离器来保护 MCU 免受不同接地基准带来的潜在问题的影响, 并限制噪声从功率级传播到控制级。隔离栅极驱动器、 MCU 和功率级有助于管理噪声和电压尖峰传播。不建议在 DC-DC 转换器中使用光电耦合器, 因为当暴露在较高温度下时, 光电耦合器的关键参数会随使用寿命而退化和漂移。(有必要对漂移进行补偿)

MCU 通过车载 CAN总线与电池管理系统(BMS) 通信, 以便调整电池充电状态。MCU 必须能够断开转换器, 使其在车辆熄火时不消耗能量, 并根据 48V 和 12V 电池的充电状态以正确的模式唤醒。

大型 MHEV 车辆中的 24V 系统

48V 轻度混合动力的吸引力不仅限于乘用车, 由于共同致力于减少排放, 它对商用车和农用车(CAV) 也具有重要意义。

轻度混合动力公交车在欧洲越来越受欢迎, 我们可以看到它们被城市采用, 在公共交通中取代柴油公交车。

在卡车、 公共汽车和军用车辆等大型车辆中, 车辆的长度和电子负载的功耗是将 24V 电压作为主电压网络的首要因素。对更高功率的需求、 较长电缆导致的铜材料成本增加以及由此导致的压降是使用 24V 代替 12V 的部分原因。

与小型乘用车中的应用类似, 大型车辆的一个关键要求是为较低电压的 24V 网络供电。乘用型 MHEV 汽车的 DCDC 转换器拓扑结构可在降压模式(将 48V 降压至 24V) 和升压模式(升压) 下工作, 也适用于大型车辆, 但在选择元器件时必须考虑更高的性能、 功耗和较长电缆的需求。

标准与合规性

符合 ISO 26262 这一国际功能安全标准, 对于开发道路车辆的电气和电子系统至关重要。该标准的主要目标是最大限度地减少由车辆系统故障引发的风险, 解决软件故障、 传感器错误和硬件故障等潜在危险。

针对电动汽车中的 48V 系统、 元器件及其测试的具体标准已经出现, 首个标准是 LV148, 该标准后来被德国 VDA320取代。现行标准为 ISO 21780:2020, 它取代了 VDA320。有关电动汽车安全和测试的其他标准还包括 ISO 6469 和 ISO21498。

48V 网络的元件冗余对于确保电力系统的可靠性和弹性至关重要。这将是开发和更广泛采用 48V 系统的驱动因素之一。在单个元件发生故障时, 冗余元件可作为备份, 防止整个系统中断。这对于关键安全系统(如控制制动、 转向和安全气囊系统) 尤为重要。

安森美(onsemi)作为一家历史悠久的领先汽车产品供应商, 深知降低成本的同时还要提高性能和安全性所面临的挑战。安森美在 ISO 26262 方面的专业知识和实施经验是为客户提供经济高效解决方案的关键, 同时绝不牺牲安全性。

通过确定集成电路和其他车用元件的安全要求, 公司能够提供最佳架构和解决方案。同时关注重要的故障模式及其预防。

未完待续,下一篇推文将继续介绍解决方案、对应的安森美产品,并提供完整版解决方案下载。

|

||||||||||||||||||||||||

|

||||||||||||||||||||||||