作者:Stefano Lovati

整个电力电子行业,包括射频应用和涉及高速信号的系统,都在朝着在越来越小的空间内提供越来越复杂的功能的解决方案发展。设计人员在满足系统尺寸、重量和功率等要求方面面临着越来越苛刻的挑战,其中包括有效的散热管理,这又从PCB的设计开始。

高集成度的有源功率器件(例如MOSFET晶体管)会散发大量热量,因此要求PCB能够将热量从最热的元器件传递到地层或散热表面,从而尽可能高效地运行。热应力是功率器件故障的主要原因之一,因为它会导致性能下降,甚至可能导致系统失灵或故障。器件功率密度的快速增长和频率的不断提高,是造成电子元器件过热的主要原因。虽然宽禁带材料等具有更低功率损耗和更好导热性的半导体受到了越来越广泛的使用,但其本身并不足以消除对有效散热管理的需求。

目前硅基功率器件可实现的结温在大约125℃和200℃之间。但是,最好始终让器件工作不超过此极限条件,从而避免器件快速老化并缩短其剩余寿命。事实上,据估计,如果散热管理不当导致工作温度升高20℃,则由此导致的元器件剩余寿命减少将多达50%。

布局布线(layout)方法

许多项目中普遍采用的散热管理方法是使用具有标准阻燃等级4级(FR-4)的基板,这是一种廉价且易于加工的材料,专注于电路layout的散热优化。

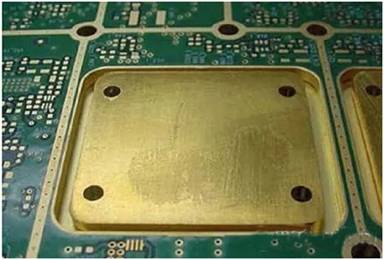

主要采用的措施涉及提供额外的铜表面、使用更厚的走线,以及在产生最大热量的元器件下方插入散热孔。一种能散发更多热量的更激进的技术,包括把真正的铜块插入到PCB或施加到最外层,这种铜块通常呈硬币形状,因此得名“铜币”。在将铜币单独加工后,可将其焊接或直接贴附在PCB上,也可以将其插入内层,通过散热孔与外层连接。图1所示的PCB中制作了一个特殊的空腔来容纳一枚铜币。

图1:带有铜币的PCB

铜的导热系数为380W/mK,而铝为225W/mK,FR-4为0.3W/mK。铜是一种相对便宜的金属,已广泛用于PCB制造;因此,它是制作铜币、散热孔和地层的理想选择——所有这些解决方案都能够改善散热。

电路板上有源器件的正确放置,是防止形成热点的关键因素,从而就可确保热量尽可能均匀地分布在整个电路板上。在这方面,应该将有源器件不按特定顺序分布在PCB周围,从而避免在特定区域形成热点。但是,最好避免将产生大量热量的有源器件放置在电路板边缘附近。相反,应尽可能将它们靠近电路板的中心放置,从而有利于均匀的热量分布。如果将大功率器件安装在电路板边缘附近,则会在边缘积聚热量,从而增加局部温度。另一方面,如果将其放置在电路板中心附近,则热量将会沿表面向各个方向散发,从而使温度更容易降低,使热量更容易散发。不应将功率器件靠近敏感元器件放置,彼此之间应适当间隔。

可通过采用有源冷却和无源冷却系统(例如散热器或风扇)进一步改进在layout级别所采取的措施——这类系统可以将有源器件中的热量除去,而不是直接将其散发到电路板中。一般来说,设计人员必须根据特定应用的要求和可用预算,在不同的散热管理策略之间找到合适的折衷方案。

PCB基板选择

FR-4由于导热率低(介于0.2和0.5W/mK之间),通常不适合需要散发大量热量的应用。大功率电路中所产生的热量可能相当可观,而且这些系统经常在恶劣的环境和极端温度下运行。与使用传统的FR-4相比,使用具有更高热导率的替代基板材料,可能是更好的选择。

例如,陶瓷材料为大功率PCB的散热管理提供了显著优势。这类材料除了可提高导热性外,还具有出色的机械性能,因而有助于补偿重复热循环过程中所积累的应力。此外,陶瓷材料在高达10GHz的频率下具有较低的介电损耗。对于更高的频率,则总是可以选择混合材料(例如PTFE),这类材料可提供同样低的损耗,但热导率会适度降低。

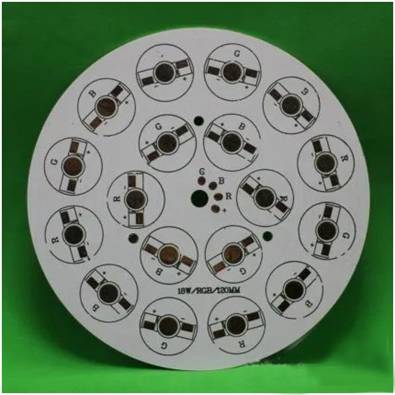

材料的热导率越高,传热越快。因此,铝等金属除了比陶瓷更轻外,还提供了一种可以将热量从元器件中转移出去的出色的解决方案。尤其是铝还是一种优良的导体,具有优良的耐久性,可回收,并且无毒。由于热导率高,金属层有助于在整个电路板上快速传递热量。一些制造商还提供金属包覆的PCB,其中两个外层都是金属包覆的,通常是铝或镀锌铜。从单位重量成本的角度来看,铝是最佳选择,而铜则具有更高的热导率。铝还被广泛用于制造支持大功率LED的PCB(如图2中的示例所示),其中,它能够将光从基板反射出去的特性还特别有用。

图2:用于大功率RGB LED的铝PCB示例

甚至是银,由于其热导率比铜高约5%,也可用于制作走线、通孔、焊盘和金属层。此外,如果电路板在存在有毒气体的潮湿环境中使用,则在裸露的铜走线和铜焊盘上使用银饰面将有助于防止腐蚀——这是在这类环境中已知的典型威胁。

金属PCB也称为绝缘金属基板(IMS),可以被直接层压到PCB中,形成具有FR-4基板和金属芯的板子。其中采用了单层和双层技术,具有深度控制布线,借此就可将热量从板载元器件转移到不太重要的区域。在IMS PCB中,一层薄薄的导热但电气绝缘的电介质,被层压在金属基底和铜箔之间。铜箔被蚀刻成所需的电路图案,金属基底会通过该薄电介质从电路吸收热量。

IMS PCB提供的主要优势如下:

· 散热明显高于标准FR-4结构。

· 电介质的热导率通常比普通环氧树脂玻璃高5到10倍。

· 热传递的效率比传统PCB高得多。

除了LED技术(照明标志、显示器和照明)之外,IMS电路板还广泛用于汽车行业(前照灯、发动机控制和动力转向)、电力电子(直流电源、逆变器和发动机控制)、开关和半导体继电器等领域。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||