我们都知道电荷泵芯片方案是最为简单且性价比较高的方案,但是适用于 200mA 以下负载电流的应用场景,专业音频产品系统产品中会使用到多种多样的运算放大器,ADC 和 DAC 等器件,这些器件有时候不仅需要正电源轨进行供电,还会需要负电源轨进行供电(例如常见的负电压值有 -5V,-12V 和 -15V 等),且对供电电源轨的噪声也相当有要求。除了噪声要求之外,根据专业音频产品的形态分类,电源轨部分的设计还会考虑效率,PCB 面积,成本等等因素。例如,带电池的产品中希望电源轨的高效率以延迟电池的使用时长; 手持式 / 便携式产品中希望电源轨的外围电路尽可能的简单以减小 PCB 面积从而满足产品的体积要求。

生成正电源轨的不同方案已经为大家所熟知,因此这篇博客主要跟大家分享一下不同的负电源轨生成方案,通过对比不同方案的优缺点,来帮助大家选择到适合自己产品的低噪声,高效率的负电源轨设计方案。

目前市面上可见的几种生成负电源轨的方案有:电荷泵芯片方案,使用升压芯片结合电荷泵电路的方案,降压芯片 VOUT 与 GND 反接方案,反向 BUCK-BOOST 芯片方案以及反向 BUCK 芯片方案 。其中反向降压芯片方案为 TI 独家方案。

电荷泵芯片方案:

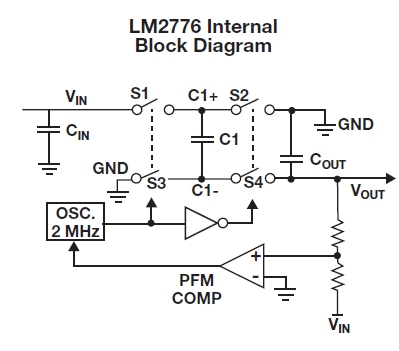

电荷泵芯片通常内部组成主要为电容和开关,通过开关的开启关闭来控制电荷泵内部电容的充放电(即开关电容)来产生负输出电压。以下为 LM2776 的内部结构示意图为例,在充电阶段,S1 与 S3 开关闭合 (S2 和 S4 开关为断开状态),开关电容被连接在输入电压与地之间, 充电电容被充电到输入电压 VIN;在放电阶段,S2 和 S4 开关闭合 (S1 和 S3 为断开状态),此时开关电容的阳极接地,阴极接 VOUT,若负载电流为 0,VOUT 即为 -VIN。若负载电流不为 0,计算 VOUT 的值还需考虑 MOSFET 开关的寄生电阻,电容的 ESR 以及电容充放电时的电荷损失等。

电荷泵芯片产生负电源轨的外围电路也很简单,不需要电感元件,只需要几个常见的小电容,因此电荷泵芯片方案的成本也比较低。不过,在使用电荷泵芯片方案产生负电源轨的方案时,有两个点需要注意:

电荷泵芯片产生负电源轨的方案能驱动的负载电流比较小,通常最大负载电流在 200mA 左右, 若驱动大电流负载,VOUT 会急剧变化且芯片效率也会受影响。

使用普通的电荷泵芯片产生的负输出电压的纹波都会比较大,若需要给运放等对纹波有要求的模拟器件供电,还需要在负输出电压后添加一颗 LDO 芯片,以提高 PSRR, 降低纹波及噪声。

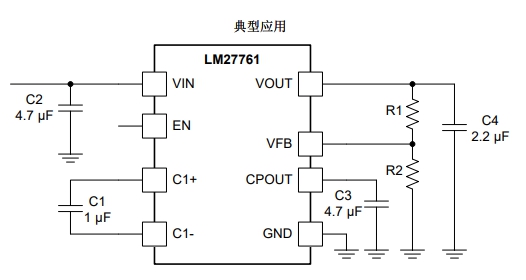

为了解决电荷泵芯片产生的负电源轨纹波大的问题,德州仪器在 LM2776 的基础上发展出了内部集成了一颗负 LDO 的电荷泵芯片, LM27761。下图为 LM27761 的典型应用示意图:

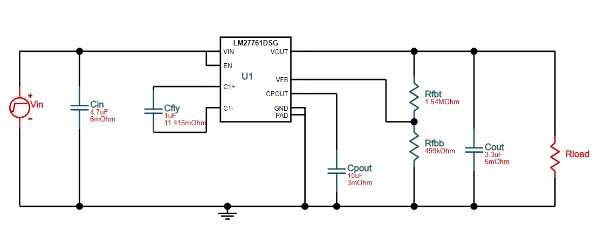

您还可以通过使用 TI 免费在线仿真软件 WEBENCH 来创建 LM27761 的定制设计,进行线上仿真,生成可导出的 PCB 文件及核算 BOM。如下方为使用 WEBENCH 设计出来的 LM27761 参考电路,VIN=5.5V, VOUT=-5V, IOUT=50mA。

此外, 在某些应用中,例如耳机等,敏感的模拟负载需要两个供电电压:一个正电压和一个负电压, 且两个供电电源轨都需要干净。如果电源输入端(例如单节锂电池)上存在一些噪声,正电压处也需要一个 LDO 才能将噪声降至可接受范围。此时,LM27762 是个不错的选择, 它的内部同时集成了正 LDO 与负 LDO,能同时产生正负两个低噪的输出电压给敏感器件供电。

|

||||||||||||

|

||||||||||||