作者: Vishay公司非线性电阻器高级营销经理Bruno Van Beneden,Vishay公司非线性电阻器产品营销工程师Alain Stas

除去许多其他功能之外,电池管理系统 (BMS) 还必须密切监视电池和电池组的电压、电流和温度。温度测量对于保证电池和BMS正常工作,以及最佳健康状态 (SOH) ,防止性能下降非常重要, 尤其是快速充放电期间。

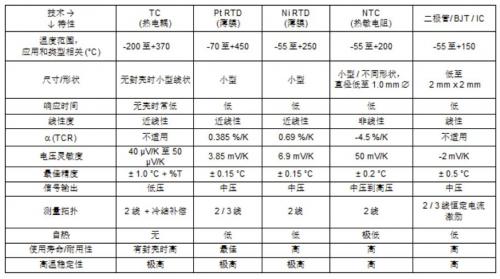

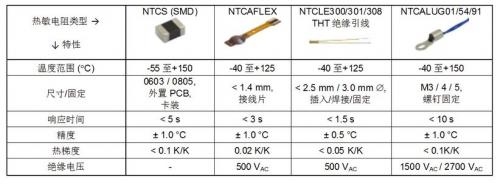

温测一般读取随温度变化器件的电压–大多数情况下是电阻器件,如热敏电阻或电阻温度检测器 (RTD)。热电偶等其他技术需要冷结补偿和适当屏蔽毫伏读数,而基于二极管/ BJT的温度传感器则需要恒定电流激励。使用NTC热敏电阻的主要优点是灵敏度高,精度、性价比出色,通用性强。这类器件具有便于接触测量的特点,是监测每个点或面的最佳温度传感选择。不同接触温测技术对比参见表1。热电耦往往在设计阶段使用。

表1

在高功率电池组中,由于电池组大小,以及电池组内部热梯度由单个电池和/或充放电条件决定因此BMS需要多路温度传感器输入,以保证整体最佳性能。

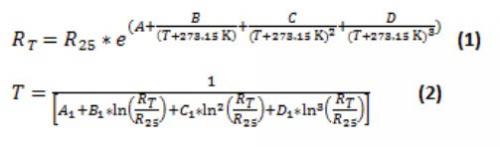

负温度系数 (NTC热敏电阻) 具有电阻/温度非线性指数下降的特性,如图1和公式1和2所示。

图1

NTC热敏电阻的优点是能够以许多不同方式产生不同的阻值 (R25) 和坡度 (B 值),从 (外置) PCB表面贴装,螺钉固定高度绝缘的表面传感器,甚至焊接到接线柱上。

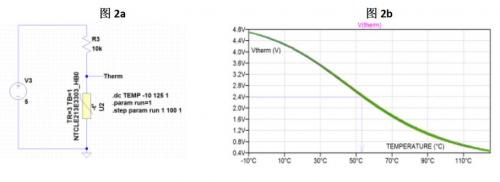

如图2a所示,用于电阻分压网络时,热敏电阻电压随温度的变化呈S形 (参见图2b和公式 3)。

图2b中,温度与Vtherm之间的关系可以通过查找表 (LUT) 或采用算法 (2) + (3) 确立,这样,ADC 和控制器 IC可应用预定义策略控制电池组不同的充电阶段或健康状态。

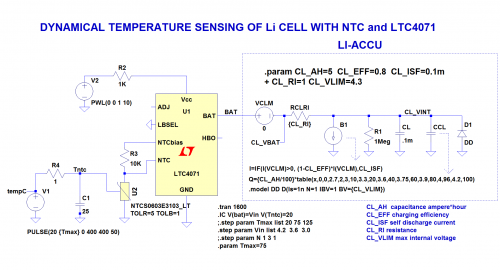

作为一个简单示例,我们可以使用Analog Devices公司的 LTC4071,这是一种锂离子和锂聚合物电池组充电器IC,用于能量收集和嵌入式汽车系统。

模拟如图3所示。原理图基本上复制Analog Devices公司LTC4071 的 SPICE 宏模型和锂离子电池模型。

图3

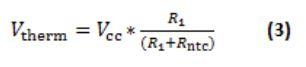

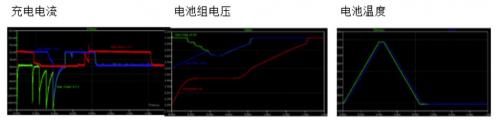

图 4中的图形表示模拟结果 (简化)。锂离子电池在三种不同电压条件下开始充电 (通过IC控制):4.2 V满电;3.6 V 50 %电量;3.0 V 空)。开始时 (时间 0),电池环境温度为20 °C,逐渐提高到70 °C,然后恢复正常环境温度。为保证长期稳定性,电动汽车 (EV) 使用的电池组通常在20% 至85% 电量范围内工作,因此很少在电池4.2 V满电压条件下充电,或在低于3.2 V 电池电压条件下放电。

图4显示温度达到不同临界阈值时BMS的行为。

图4

随着温度 (以电压源 V1 表示) 上升,热敏电阻相应变化,延迟由系统响应时间决定。初始电压为4.2 V (绿色曲线),当温度达到不同连续上升阈值时,短时间放电,电池电压自动逐步下降。初始电压为3.0 V (红色曲线),当上升温度达到第一个阈值时充电停止,当温度低于一定水平时重新开始充电。

表2

为实现电池温度测量的最佳精度和可重复性,Vishay推出多种NTC热敏电阻。NTCALUG01T在150 °C条件下使用寿命长达 10, 000小时,高压/电源连接端子和接线柱感应温度耐压达2.7 kV,不同于控制器电路的电压等级。金属表面温度感应的另一个选择是采用 NTCALUG02 热敏电阻,其热梯度小于 0.05 K/K。

电动汽车/混合动力汽车中,BMS可采用不同的温度传感策略,主要取决于电池特性、总成设计和控制IC算法。这本身是一种完整的混合学科并正在不断进化。在这一热点领域,作为器件制造商,Vishay通过开发多样化机械执行机构和电气仿真模型做出自己的贡献,并将在未来继续推动这一领域的技术发展。

|

||||||||||||

|

||||||||||||