摘要:电力机车辅助电机主要是为了保证主电路的正常工作而设计的辅助设备,其是否投入工作取决于主电路的工作状态,即使在环境温度很低的情况下,尽管主电路工作在牵引或制动工况,但这些辅助设备服务的主电路电器设备的温升并不高,这不仅造成能源浪费,增加了设备的损耗,降低其使用寿命,同时也产生很大的机械和电磁噪声,影响乘务作业人员工作的舒适度。选择PID控制策略,以新型传感器为牵引电机的温升检测装置,以PLC作为系统控制单元,以HMI为系统的人机界面,完成了系统硬件方案设计,借助专用工具设计PLC和HMI的软件,实现了电力机车辅助电机的PID控制。

关键词:电力机车;辅助电机;PID控制;研究

电力机车辅助电机主要是为了保证主电路的正常工作而设计的辅助设备,其是否投入工作取决于主电路的工作状态,即使在环境温度很低的情况下,尽管主电路工作在牵引或制动工况,但这些辅助设备服务的主电路电器设备的温升并不高,这不仅造成能源浪费,增加了设备的损耗,降低其使用寿命,同时也产生很大的机械和电磁噪声,影响乘务作业人员工作的舒适变。如果研究开发一个有闭环控制功能的控制系统,在需要辅助电机投入工作时控制其投入工作,不需要则使其停机,基于新型传感器、PLC和HMI的辅助电机PID控制系统就是本课题的研究内容。

辅助电机是电力机车辅助电路的重要设备,它包括异步劈相机、空气压缩机电机、牵引通风机电机、制动通风机电机、变压器风机电机和潜油泵电机。劈相机为辅助电路提供三相电源,压缩机为机车提供风源,牵引风机对整流装置、平波电抗器和牵引电机强迫冷却,变压器风机和潜油泵则为变压器散热。这些电机的功率从10千瓦到35千瓦不等,是电力机车除牵引电机外功率最大的耗能设备,以一台6轴电力机车为例,辅助电机的功率总和就达300 kW,韶山4型等8轴电力机车的辅助电机的功率总和甚至更大。更重要的是,这些功率很大的耗能设备控制完全是由司机进行人工控制的。在这些辅助电机中,牵引风机电机的功率仅次于劈相机,出于电力机车运行安全的考虑,在逻辑控制环节设置了联锁,在制动工况和牵引工况的高级位,即使在寒冷的冬季,在环境温度很低,无需对牵引电机、平波电抗器、主变压器等设备强迫冷却的的情况下,也必须开启牵引风机,也就是说风机开启的条件和时机不是根据上述设备的温升,而是由机车所处的工况决定的。这样的控制策略存在明显的不足,既不科学也不节能,在提倡节能减排、低碳经济成为社会共识的大背景下,应根据机车具体情况,研究并优化机车辅助电机控制系统具有现实的经济意义。

对于电力机车辅助电机控制,首先应该明确控制对象,分析它们的特点和控制要求,研究控制策略,设计控制系统方案,确定具体的实现途径。在上述的辅助电机中,劈相机的作用是把单相工频交流电变成三相工频交流电,是其他辅助电机正常工作的前提条件,它的控制是人工控制的,此外,空气压缩机根据总风缸的压力由压力控制器控制,制动通风机是电阻制动工况时由司机控制,它们的控制方式不做改变。牵引通风机、变压器通风机的控制是司机人工控制的,它们的控制策略有待优化,控制方式改为PID控制,因此它们的控制是本文研究的对象。

1 控制策略的选择

牵引风机的作用是给牵引电机冷却,变压器风机的作用是给变压器冷却,因此控制策略的选择应即能保证上述电气设备的正常可靠工作,又要考虑节能,安全、可靠、合理是基本要求,同时也要兼顾有较高的自动化程度、较低的成本和技术上容易实现等因素。风机控制问题的实质就是要根据控制对象的温升和环境温度的变化科学合理控制风机的启动和停止,也就是控制对象需要通风时启动,不需要通风时就停止。但是,牵引电机温升控制的特点是有较大的滞后性,当温升过高时,再进行通风冷却,会造成电机温度过高,影响到电机的可靠工作,对电机本身有一定危害,甚至会造成电机损坏,这种现象称为欠调。随着电机的通风冷却,电机温度随之下降,当降到电机的安全工作温度时,再控制风机停止,电机的温度可能已经很低了,电机本身不再需要通风,这又会造成浪费,起不到合理控制的作用,这种现象称为过调,上述问题就是温度控制系统的滞后性问题。

基于上述控制要求及其特点,我们决定采用目前应用较为普遍,控制性能优良的PID控制器控制。PID是比例积分微分控制器的简称,它能通过设置正确的参数,有效防止温度调节过程中的欠调和超调,获得较为理想的控制性能。PID控制器的主要参数有:测量值、设定值、比例系数、积分时间、微分时间、取样时间、调节死区等。其中测量值就是牵引电机的温度值,设定值是根据电机的具体型号确定的参考值,比例系数的值为一百分比,是按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用以减少偏差,比例作用大,可以加快调节,减小偏差,但是过大的比例,使系统的稳定性下降,甚至造成系统的不稳定。积分时间的调节作用是使系统消除稳态误差,提高无差度,因为有误差,积分调节就进行,直至无差,积分调节停止,积分调节输出一常值,积分作用的强弱取决于积分时间,积分时间越大,积分作用就越强,调节回应就越慢,反之,积分作用就越弱,调节回应就越快,加入积分调节可使系统稳定性下降,动态回应变慢。微分时间反应系统偏差信号的变化率,具有预见性,能预见偏差变化的趋势,因此能产生超前的控制作用,在偏差还没有形成之前,已被微分调节作用消除,因此,可以改善系统的动态性能,在微分时间选择合适的情况下,可以减少超调,减少调节时间。取样时间是系统检测电机温度的周期。调节死区是当测量值与设定值的差值小于调节死区的值时,系统不起调节作用,提高系统的稳定性。

电机温升是决定电机额度功率和额定电流的主要因素,电机的发热程度不仅取决于电机内部单位时间内所产生的热量,而且还取决于电机散热条件,因此,必须进行通风计算,以此来设置合理的参数。在进行电机的通风计算时,要确定带走电机内部产生的热量所必须的风耗量。当电机在持续工控下工作时,吹过电机内部的风量,应能带走电机内部产生的热耗,而电机则在符合标准的稳定温升下工作。计算电机通风量的公式为∑△P∞=CBγB△θBQ,式中∑△P∞是持续工控下电机的损耗;CB=1.1是压力为760 mm汞柱及温度为50 ℃时空气的密度(Kg /m3);γB=1000空气比热(W·s/Kg·℃)△θB空气通过电机后的温升,由此计算得出所需的风耗量![]() 。

。

2 硬件方案设计

硬件方案设计是辅助电机控制的关键环节,整个系统的设计首先应满足故障导向安全原则,其次要求可靠性高、功能丰富、自动化程度高、经济性好、技术先进。

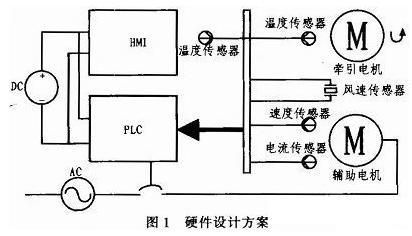

本系统的主要硬件模块包括可编程控制器(PLC)、温度传感器、风速传感器、速度传感器、电流传感器、人机界面(HMI)和电源模块等。 PLC为本系统的核心控制装置,实现环境温度和电机温度的多路检测,风机电机转速的检测和牵引电机风路通风量的检测以及辅助电机各相电流的检测等,这些检测到的电信号从PLC的模拟量AIO口输入,经PLC处理后实现辅助电机的控制和保护。此外,PLC数字量输入DI口和数字量输出口DO作为辅助电机的逻辑控制环节的输入和输出。温度传感器用来检测环境温度和牵引电机等的温度,环境温度是电机温升的参照点,为可靠性考虑,环境温度的检测至少要检测不同的3个点,因此检测环境温度的传感器要有3路。电机温度也要用温度传感器检测,每1台牵引电机温度的检测也要3路,检测牵引电机不同部位的温度。由于牵引电机温度不能进行直接接触检测,所以要采用红外线温度传感器。风速传感器的作用是测量牵引电机风道的风速,从而计算出牵引电机的通风量,作为设置PID参数的重要数据。速度传感器监视风机电机的转速,以判断风机是否真正启动以及工作是否正常。电流传感器检测风机电机的电流,以实现风机电机的过流保护。人机界面(HMI)则实现系统相应工作参数的设置,相关数据和系统工作状态,数据的记录和存储以及故障检测和诊断信息等的显示。PLC和HMI的通信用Modbus通信总线连接,通信协议遵循通用的标准Modbus通信协议,实现两者的信息交换。硬件方案的设计如图1所示。

3 软件设计

软件设计包括HMI软件设计和PLC软件设计。HMI软件设计是借助文本显示器专用软件开发工具设计主界面、参数设置界面、记录查询界面、曲线显示界面及系统管理界面。主界面是系统正常工作时显示的界面,也是系统开机后默认进入的界面,主要分牵引电机温度、风机参数、环境温度和机车型号、操作按钮、系统日期和时间显示区域。牵引电机温度显示区域依次显示每台牵引电机的实时温度。风机参数显示区域显示每台风机的当前转速和风量参数。主界面底部显示环境温度和机车型号,环境温度也是实时的,机车型号是在系统管理界面预先设置的。为了在主界面中实现其他界面的切换,在主界面中设计了参数、记录、曲线和系统四个按钮,用手触摸即可进入相应界面进行操作。此外,主界面还显示系统的当前日期和时间。参数设置界面是设置PID控制器的自动控制方式、作用控制方式、设定值、比例系数、积分时间、微分时间、取样时间、调节死区、输入上限、输入下限、输出上限、输出上限等系统参数的界面,机车型号不同,电机的型号也不尽相同,对应的PID的控制参数也不同,机车型号在本界面中用下拉菜单选择,PID控制器的每一个参数都有上限值和下限值,输入的参数超出上下限则设置无效。

记录查询界面是查询历史记录的界面,在系统运行过程中,出现牵引电机温升异常,温度过高,风机电机转速异常甚至停转,传感器开路,以及更改参数等情况时,系统立即启动事件相应,记录发生的异常事件日期和时间、事件名称及恢复时间等信息,并保存在存储器中,这些历史记录既可以在本界面中查看,也可以以只读文件的形式存储在U盘中,在PC上用专用的软件处理生成EXCEL格式的文件。曲线显示界面实时显示牵引电机随时间连续变化的温度,1台电机对应1条曲线,所有曲线在一屏中显示,以不同的颜色相互区别。系统管理界面用来设置系统的日期和时间,操作密码的设置和更改。

PLC软件设计在PLC专用软件设计工具中用梯形图编程实现,主要内容包括PLC型号的选择,开关量输入的滤波时间、模拟量输入输出的上限和下限、数据的采集和处理以及以PID控制器的参数自动调节为主要功能的主程序设计嘲。PLC和HMI的通信采用应用广泛的Modbus通信协议实现,通信参数设置为:波特率19 200,无校验位,8位数据为,2位停止位。为了满足故障导向安全原则,在系统故障的情况下保证机车正常工作,在PLC软件中设计了故障诊断功能,一旦出现系统故障,本控制系统将立即停止工作,同时PLC的数字量输出接通相应的逻辑控制电路,切换到由机车工况决定的人工控制。

4 结束语

通过分析控制对象的特点和要求,在满足故障导向安全原则的前提下,提出了利用PID控制作为控制策略,设计了硬件实现方案,分别编制了PLC和HMI的软件,通过模拟运行,实现了文中提出的控制功能。

|

||||||

|

||||||